传统的汽车耐候性研究方法需要整车样件开展自然曝露试验,然后对失效零部件进行分析和整改,重新开展试验验证,整个流程耗时长,试验数据不能用于指导车型开发。时代呼唤改变,工业产品环境适应性国家重点实验室经过20余年的汽车耐候性试验技术和全球典型地区气候环境数据积累,开发出的服役环境仿真技术可以较好弥补这一缺陷。

01、 服役环境仿真技术简介

对整车建立三维模型,基于热平衡原理,应用有限元方法仿真模拟整车在自然曝露下主要零部件表面温度场和太阳辐照分布情况,预测不同气候地区车身主要零部件表面最高温度、最低温度以及全年光热老化等效环境应力等,为零部件选材提供试验评价依据。

02、 服役环境仿真技术应用案例

车身内外主要零部件表面温度极值预测

确定整车的三维结构和主要零部件材料物性后,输入某一地区历史环境数据(太阳辐照、空气温度、空气相对湿度、风速风向等),可以预测汽车在全球不同气候地区主要零部件表面的温度极值数据,为评价零部件环境适应性的热老化、温度循环等人工加速试验设计提供依据。

图1 汽车外部主要零部件表面温度场模拟仿真

图2 汽车内部主要零部件表面温度场模拟仿真

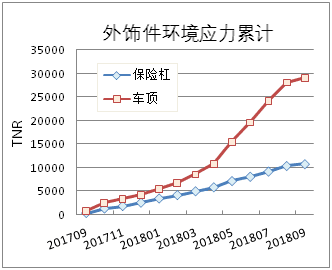

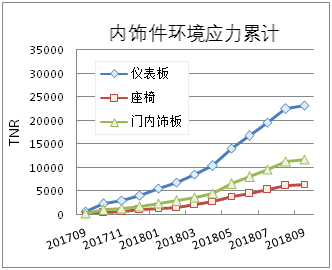

主要零部件表面光热老化等效环境应力预测

利用自然暴露下车身主要零部件表面温度和太阳辐照仿真数据,可以计算整车在全球不同气候地区曝露1年时主要零部件表面光热老化等效环境应力,为实验室氙灯老化试验周期的计算提供依据。

图3 汽车外部主要零部件表面光热老化等效环境应力仿真计算结果

图4 汽车内部主要零部件表面光热老化等效环境应力仿真计算结果

计算机仿真技术作为一种高效的研究手段,其在汽车耐候性研究领域的应用潜力还远未充分发掘,期待与国内高校、科研院所和企业共同合作,不断提升汽车服役环境仿真技术的研究水平和应用水平。

湖北环一电磁装备工程技术有限公司研发的直驱道路模拟测试平台,总功率达4000kW,可试验2~75吨范围内各种车辆的性能测试,单个转毂可测最大轮边扭矩150000Nm,可实现3000mm~8000mm的轴距调节,此测功机适合前轮驱动、后轮驱动以及四轮驱动等车型,具有四轮独立控制和运行能力,能够真实的模拟路面工况。可以进行以下各项试验研究:排放测试、性能测试、车辆功能检测、燃油和润滑油分析测试、燃油消耗测试等不同的测试循环。